Der Produktionsprozess erfolgt in mehreren Schritten:

- Die Bedienung legt die Teile in die Einlegevorrichtungen ein

- Automatische Produktidentifikation – Einlesen des DMC-Code von Pumpengehäuse

- Montage der Teile– Übertragung des Deckels auf das Pumpengehäuse mittels einer Unterdruck-Aufspannung

- Oberflächenbehandlung mittels Plasma-Entladung zwecks Auftragen von Klebstoff

- Klebstoff wird aufgetragen

- Aushärtung des Klebstoffs mittels einer UV-Lampe

- Ausgangskontrolle – Kamerakontrolle der Qualität der Verbindung und Dichtigkeitsprüfung

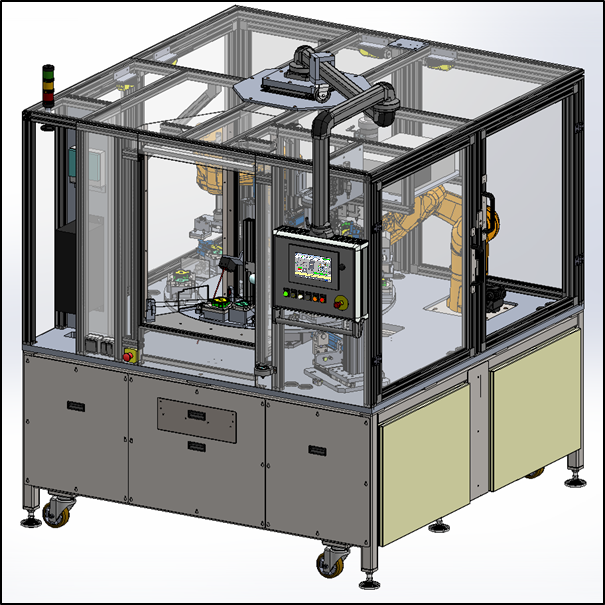

Aufgrund der Kundenforderung haben wir für die Bedienung der Anlage das PLC-System Siemens S7-1500 und das Bedienpaneel Siemens TP900 comfort ausgewählt, angebracht auf einem drehbaren Arm. Die Softwareentwicklung in der Umgebung Siemens TIA ist höchstens effizient.

Beim unteren Rahmen der Anlage haben wir uns für ein Stahlschweißstück entschieden. Dadurch stellen wir die Steifheit der ganzen Anlage sicher und die Vibrationen vom Produktionsprozess werden im Vergleich mit Rahmen aus Alu-Profilen wesentlich besser gedämpft.

Der obere Rahmen der Anlage besteht dagegen aus Alu-Profilen. Für einen besseren Zugang in den Arbeitsraum ist auf beiden seitlichen sowohl auf der hinteren Seite der Anlage eine Service-Tür angebracht. Alle diese Türe sind mittels elektronischer Schlösser mit einer RFID-Kodierung des Aktuators gesichert.

Für die Produktbewegung zwischen den einzelnen Schritten der Montage haben wir einen drehbaren Tisch von der Firma Weiss ausgewählt. Auf der vorderen Seite der Anlage ist ein Platz für manuelles Einlegen der Produkte in die Maschine. Dieser Platz ist mittels einer Lichtschranke abgesichert. Die Messung der Nachlaufzeit nach der Unterbrechung der Lichtschranke machen wir dank der geeichten Anlage von der Firma hhb mit eigenen Kräften.

Für die Übertragung des Deckels auf das Pumpengehäuse benutzen wir den Roboter SCARA TS2-60 von der Firma Staubli. Der Roboter stellt dank eines kombinierten Gerätes auch die anschließende Oberflächenbehandlung für die Auftragung des Klebstoffes mittels der Plasmaentladung sicher. Für die Oberflächenbehandlung mit Plasma haben wir das System Atmospheric PlazmaTEC-X von der Firma Tantec benutzt.

Für die Klebstoffdosierung benutzen wir ein verlässliches System von der Firma Scheugenpflug. In unserem Fall haben wir einen Ein-Komposit-Dispenser DOS P016 benutzt. Die Dosierung ist in der Anlage fix eingebaut. Zum Auftragen des Klebstoffes haben wir einen zweiten Roboter - diesmal TX2-60 - wieder von der Firma Staubli verwendet. Der Roboter nimmt das Produkt aus der Vorrichtung und stationiert es unter die Düse der Dosier-Anlage. Der ganze Prozess ist dank der einfachen Synchronisierung der Roboterbewegungen und dank der Geschwindigkeit der Klebstoffdosierung ganz problemlos.

Für die Aushärtung des Klebstoffes benutzen wir das System Delolux 20 einschließlich der Bedienbox Delolux control. Dieses System ermöglicht dank dem analogen Signal eine einfache Einstellung der Beleuchtungsintensität im Verlauf des Prozesses.

In der letzten Station werden Ausgangs-Kontrollen des fertigen Produktes durchgeführt. Für visuelle Kontrolle benutzen wir das FH-Kamerasystem von der Firma Omron. Es war nicht möglich für die Dichtigkeitsprüfung marktübliche Sensoren zu verwenden, und deshalb haben wie in Kooperation mit dem Kunden ein eigenes System der Dichtigkeitsprüfung entwickelt. Wir haben einen Vakuumgenerator einen sehr präzisen Kontaktsensor der Reihe GT2 von der Firma Keyence verwendet.

Die Anlage haben wir dem zufriedenen Kunden 23 Wochen nach der Auftragsunterschrift ausgeliefert.